Над кампусом компании adidas под Нюрнбергом на высоких ножках нависает недавно построенное причудливое здание «Арена». Оно напоминает то ли гнездо гигантской птицы, то ли соты огромных пчел — в общем, что-то нерукотворное. У меня оно вызывало ассоциации с генеративным дизайном. А уж если быть точнее, с подошвой кроссовок adidas Alphaedge 4D, сделанных по этой технологии. И сходство неслучайно: ближайшее будущее компании будет выглядеть примерно так.

Александр Грек

Главная идея генеративного дизайна состоит в том, что инженер или дизайнер не проектирует продукт, а задает нужные параметры и ограничения, после чего программа предлагает готовые оптимизированные решения. В итоге получаются удивительные вещи, более напоминающие природные объекты, нежели творения человека.

Геометрический мир

С этой технологией все хорошо, за исключением одного: системы проектирования намного опередили средства производства. Современная промышленность рассчитана на традиционные литьевые машины, токарные и фрезерные станки. Именно поэтому мы с одного взгляда отличаем природные структуры от созданных человеком: последние обычно представляют собой комбинацию простых геометрических объектов.

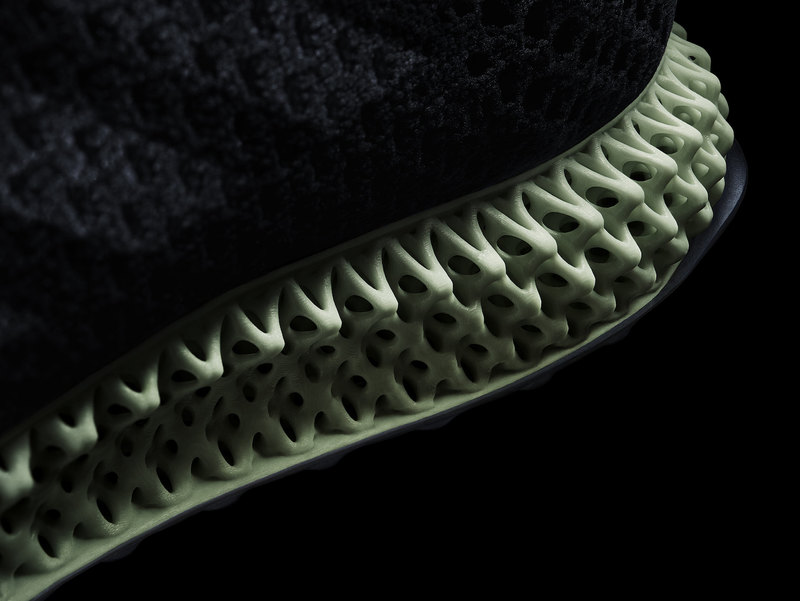

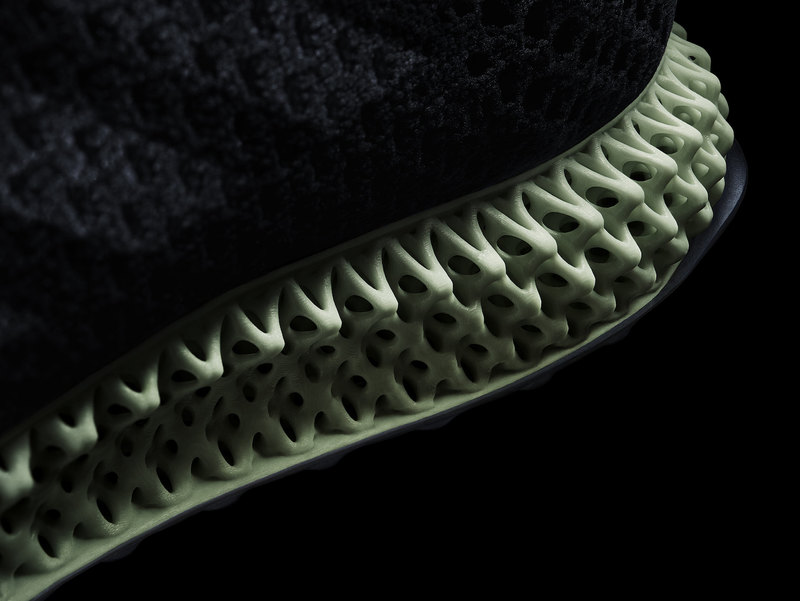

Эволюция Структура подошв adidas Alphaedge 4D проектируется несколькими программами, которые используют самую футуристическую технологию генеративного дизайна. В ее основе лежат эволюционные алгоритмы, поэтому можно говорить, что эти кроссовки созданы самой природой.

И если внешние природные формы мы с горем пополам научились копировать, то о получении внутренней структуры, например, человеческих костей, до последнего времени могли только мечтать. То есть генеративные системы проектирования создают объекты, подобные природным, а вот воспроизводить их серийно промышленность не может. Сама технология известна — это 3D-печать. Все прототипы, спроектированные программами генеративного дизайна, сделаны именно по этой технологии. Но первыми к серийному производству приступили производители кроссовок — Under Armour, Reebok, New Balance и adidas — благодаря прогрессу в области 3D-печати из эластомеров. И если кроссовки с напечатанными подошвами первых трех брендов купить почти невозможно и они представляют собой скорее коллекционный, нежели практический интерес, то adidas Alphaedge 4D можно не только купить, но ежедневно использовать. Бегать, прыгать — и они не развалятся. За это отвечают сотрудники Futurecraft.

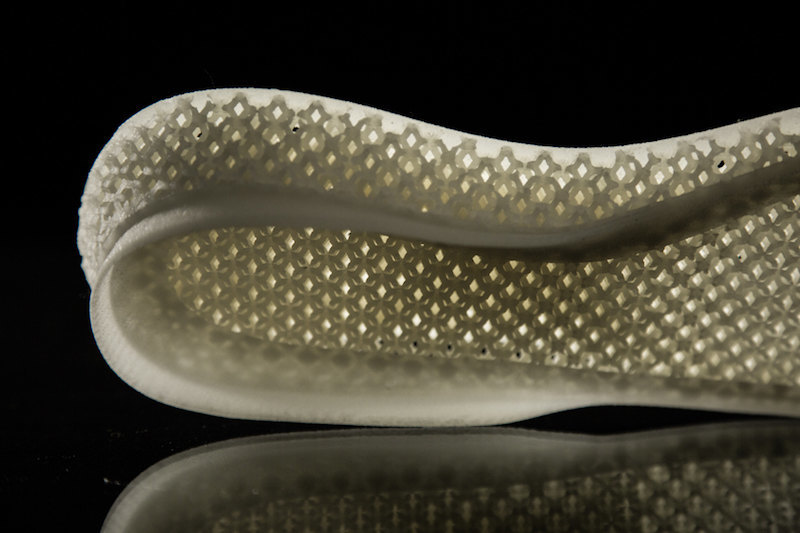

3D-печать Наиболее просто понять процесс печати подошв по этой фотографии. В ванну с прозрачным дном подается светоотверждаюший эластомер. Проектор снизу слой за слоем формирует подошву, которая по мере затвердения эластомера поднимается из ванны.

Инкубатор

Вообще-то, Futurecraft — это инкубатор идей и технологий adidas, которые еще не готовы к коммерческому использованию. Генеративный дизайн считается здесь очень перспективным направлением. Сложная внутренняя геометрическая структура подошвы поглощает давление под любым требуемым углом, придает ноге ускорение в нужном направлении и позволяет добиваться невиданных ранее механических свойств. Если раньше инженеры могли играть только свойствами материала подошвы, то сейчас они получили доступ к внутренней структуре.

«Первый прототип подошвы был напечатан в 2010 году», — Марко Корманн, директор 3D-печати и цифрового производства adidas, аккуратно достает его из коробки и протягивает мне. Прототип довольно жесткий, и сама структура регулярная — в то время работающих компьютерных программ генеративного дизайна просто не существовало. Марко, большой энтузиаст новых технологий, радуется как ребенок: он наконец может рассказать про разработки — я один из первых журналистов, кого допустили к разработчикам. Чтобы пройти путь от первого прототипа до серийного образца, потребовались два технологических прорыва — как в технологии печати эластомерами, так и в программах генеративного дизайна.

На архивных кадрах — первые 3D-прототипы, напечатанные из довольно хрупкого пластика по технологии лазерного спекания порошка. Да и сама структура подошвы состоит из довольно простых повторяющихся геометрических структур — ни о каких эволюционных алгоритмах еще речи не было. От первых прототипов до серийного производства прошло менее десяти лет.

смотреть ещё раз

-

Девушки и автомобили: все розовые автомобили «Моделей года» Playboy

11

-

Wilson Combat: самые красивые кастомные «пушки»

26

-

Wings For Victory: авиационные британские плакаты 1940-х годов

6

-

Рекламные плакаты автомобильных компаний 1910−1930-х

12

-

Рекламные фотографии советских тракторов: «Трактороэкспорт»

10

-

Рекламные фотографии советских автомобилей: «Автоэкспорт»

12

Для проектирования подошв adidas использует сразу несколько программных пакетов, причем большая часть из них собственной разработки — уж больно специфическая область. «Сторонние разработчики не имеют таких компетенций в области спортивной обуви», — говорит Марко, проводя мини-экскурсию по гигантской испытательной лаборатории своего подразделения, в которой уместилось даже небольшое футбольное поле: на нем во время нашего визита испытывали прототипы мячей для будущего чемпионата мира. Рядом расположилась беговая дорожка для съема точнейших биомеханических данных с легкоатлетов.

Одноногие спортсмены

Гордость adidas — два робота — футболист и бегун. Оба, кстати, одноногие. Робот-футболист может повторять самые невероятные удары, которые случались в истории футбола, гарантированно отправляя мяч в девятку. Марко смеется, вспоминая этапы отладки робота — тогда мячи летели по всей лаборатории по непредсказуемым траекториям. Сейчас он бьет лучше Роналдо и Месси, но не заменяет живых футболистов на тестах, потому что «человек не может ударить сто раз подряд в одну и ту же точку, а робот не может услышать и почувствовать мяч».

Робот-бегун при помощи датчиков снимает кинематику движения ноги профессионального атлета и может потом бесконечно повторять его движения. Именно этот робот «пробежал» в adidas Alphaedge 4D двадцать марафонов, и кроссовки не развалились. «Никто из конкурентов похвастаться таким результатом не может», — уверенно говорит Марко. И в этом заслуга технологии Digital Light Synthesis, которая разработана калифорнийской компанией Carbon по заказу adidas.

Секретная технология

Первый этап изготовления у Carbon такой же, как у конкурентов. В ванну с прозрачным дном наливают светоотверждающийся эластомер. Снизу стоит ультрафиолетовый проектор, который слой за слоем отверждает эластомер, а тот по мере роста поднимается из ванны. Процесс небыстрый. «На первые прототипы по этой технологии в 2015 году уходило 18 часов, — говорит Марко. — Сейчас на изготовление пары подошв нужно всего 30 минут».

Интересное в сети

Главная проблема этой технологии — хрупкость светоотверждающихся полимеров. Технология пришла из автомобильной промышленности и стоматологии, где такие материалы ценятся за непревзойденные механические качества, но в этих областях никогда не ставились задачи гибкости. Поэтому подошвы, сделанные этим способом, довольно хрупкие — конкуренты выпустили небольшие партии таких кроссовок. Carbon улучшил технологию, сделав ее двухступенчатой. Первоначальная печать осуществляется двухкомпонентным составом. Первый компонент, отвечающий за пространственную структуру, фиксируется ультрафиолетом, а второй — вулканизируется, как традиционная резина. Поэтому и процесс двухступенчатый: сначала подошву печатают, а потом запекают в печи. И получается сложная структура почти из традиционных материалов.

Кроссовки adidas Alphaedge 4D — это первая ласточка, продукт для энтузиастов новых технологий. Модель сделана с учетом анатомии человеческой стопы, но анатомии усредненной. В будущем, фантазирует Марко, мы сможем зайти в магазин, сунуть ногу в специальный сканер, и через десять минут получить уникальную пару обуви, изготовленную с учетом ваших индивидуальных анатомических особенностей. И ждать осталось не так уж и долго.

Спасибо!

Теперь редакторы в курсе.