Над кампусом компанії adidas під Нюрнбергом на високих ніжках нависає нещодавно побудований химерне будівля «Арена». Воно нагадує чи гніздо гігантського птаха, то стільники величезних бджіл — загалом, щось нерукотворне. У мене воно викликало асоціації з генеративних дизайном. А вже якщо бути точніше, з підошвою кросівок adidas Alphaedge 4D, зроблених за цією технологією. І схожість невипадково: найближче майбутнє компанії буде виглядати приблизно так.

Олександр Грек

Головна ідея генеративного дизайну полягає в тому, що інженер або дизайнер не проектує продукт, а задає потрібні параметри та обмеження, після чого програма пропонує готові оптимізовані рішення. У підсумку виходять дивовижні речі, більш нагадують природні об’єкти, ніж творіння людини.

Геометричний світ

З цією технологією все добре, за винятком одного: системи проектування набагато випередили засоби виробництва. Сучасна промисловість розрахована на традиційні ливарні машини, токарні та фрезерні верстати. Саме тому ми з одного погляду відрізняємо природні структури від створених людиною: останні зазвичай являють собою комбінацію простих геометричних об’єктів.

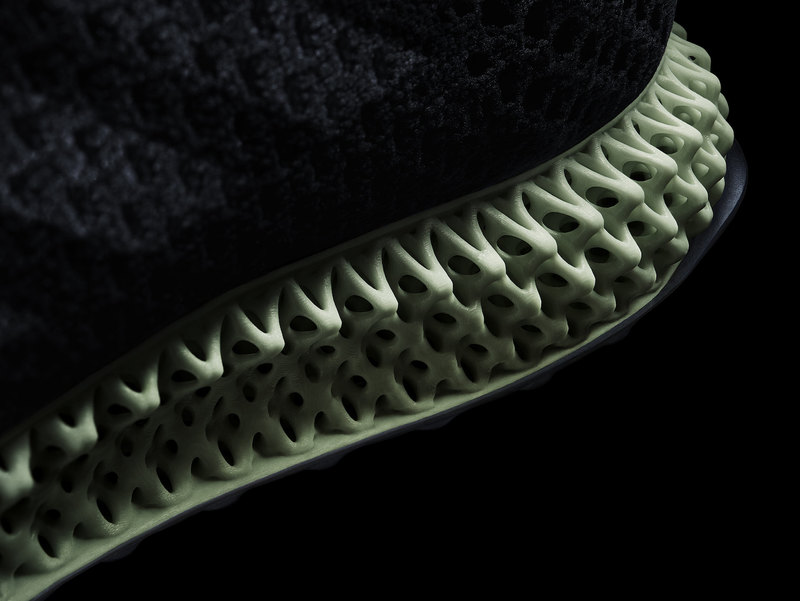

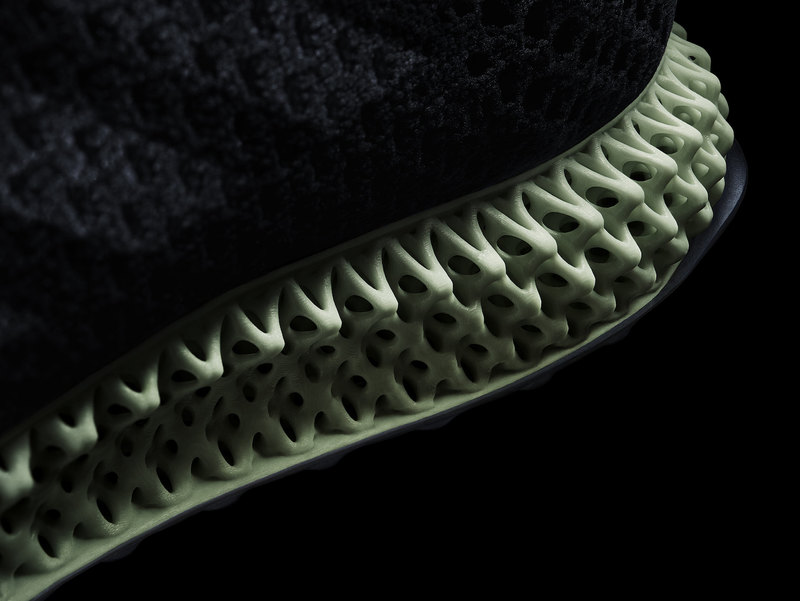

Еволюція Структура підошов adidas Alphaedge 4D проектується кількома програмами, які використовують саму футуристичну технологію генеративного дизайну. В її основі лежать еволюційні алгоритми, тому можна говорити, що ці кросівки створені самою природою.

І якщо зовнішні природні форми ми з горем навпіл навчилися копіювати, то про отримання внутрішньої структури, наприклад, людських кісток, до останнього часу могли тільки мріяти. Тобто генеративні системи проектування створюють об’єкти, подібні до природних, а ось відтворювати їх серійно промисловість не може. Сама технологія відома — це 3D-друк. Всі прототипи, спроектовані програмами генеративного дизайну, зроблені саме за цією технологією. Але першими приступили до серійного виробництва виробники кросівок — Under Armour, Reebok, New Balance та adidas — завдяки прогресу в області 3D-друку з еластомерів. І якщо кросівки з надрукованими підошвами перших трьох брендів купити майже неможливо і вони являють собою скоріше колекційний, ніж практичний інтерес, то adidas Alphaedge 4D можна не тільки купити, але щодня використовувати. Бігати, стрибати і вони не розваляться. За це відповідають співробітники Futurecraft.

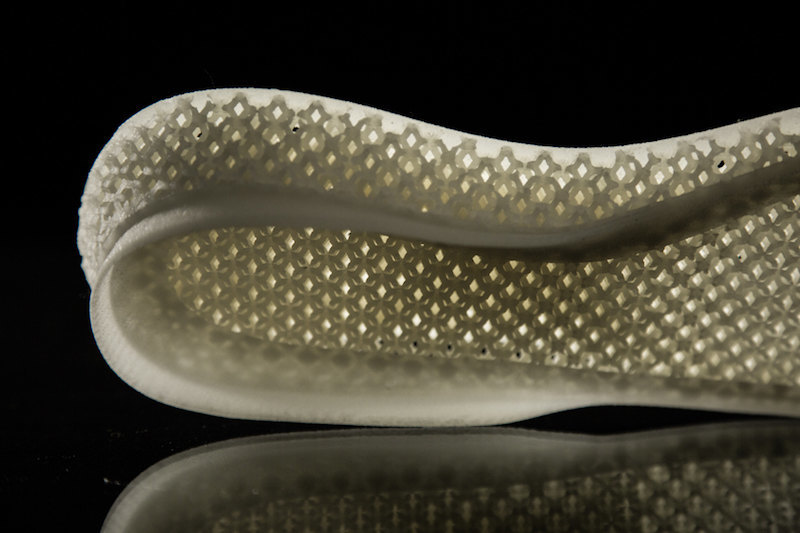

3D-друк Найбільш просто зрозуміти процес друку підошов з цієї фотографії. У ванну з прозорим дном подається светоотверждаюший еластомер. Проектор знизу шар за шаром формує підошву, яка в міру затвердіння еластомеру піднімається із ванни.

Інкубатор

Взагалі-то, Futurecraft — це інкубатор ідей і технологій adidas, які ще не готові до комерційного використання. Генеративний дизайн вважається тут дуже перспективним напрямком. Складна внутрішня геометрична структура підошви поглинає тиск під будь-яким потрібним кутом, надає нозі прискорення в потрібному напрямку і дозволяє досягати небачених раніше механічних властивостей. Якщо раніше інженери могли грати тільки властивостями матеріалу підошви, то зараз вони отримали доступ до внутрішньої структурі.

«Перший прототип підошви був надрукований у 2010 році», — Марко Корманн, директор 3D-друку і цифрового виробництва adidas, акуратно дістає його з коробки і простягає мені. Прототип досить жорсткий, і сама структура регулярна — в той час працюють комп’ютерних програм генеративного дизайну просто не існувало. Марко, великий ентузіаст нових технологій, радіє як дитина: він нарешті може розповісти про розробки — я один із перших журналістів, кого допустили до розробників. Щоб пройти шлях від першого прототипу до серійного зразка, знадобилися два технологічних прориву — як в технології друку еластомерами, так і в програмах генеративного дизайну.

На архівних кадрах — перші 3D-прототипи, надруковані з досить крихкого пластику за технологією лазерного спікання порошку. Та й сама структура підошви складається з досить простих повторюваних геометричних структур — ні про які еволюційних алгоритмів ще мови не було. Від перших прототипів до серійного виробництва пройшло менше десяти років.

дивитися ще раз

-

Дівчата і автомобілі: всі рожеві автомобілі «Моделей року» Playboy

11

-

Wilson Combat: найкрасивіші кастомний «гармати»

26

-

Wings For Victory:: британські плакати 1940-х років

6

-

Рекламні плакати автомобільних компаній 1910-1930рр-х

12

-

Рекламні фотографії радянських тракторів: «Трактороэкспорт»

10

-

Рекламні фотографії радянських автомобілів: «Автоэкспорт»

12

Для проектування підошов adidas використовує відразу кілька програмних пакетів, причому більша частина з них власної розробки — аж надто специфічна область. «Сторонні розробники не мають таких компетенцій в області спортивного взуття», — каже Марко, проводячи міні-екскурсію по гігантської випробувальної лабораторії свого підрозділу, в якому вмістилося навіть невелике футбольне поле: на ньому під час нашого візиту відчували прототипи м’ячів для майбутнього чемпіонату світу. Поруч розташувалася бігова доріжка для знімання точних біомеханічних даних з легкоатлетів.

Одноногі спортсмени

Гордість adidas — два робота — футболіст і бігун. Обидва, до речі, одноногі. Робот-футболіст може повторювати самі неймовірні удари, які траплялися в історії футболу, гарантовано відправляючи м’яч у дев’ятку. Марко сміється, згадуючи етапи налагодження робота — тоді м’ячі летіли по всій лабораторії за непередбачуваними траєкторіями. Зараз він б’є краще Роналдо і Мессі, але не замінює живих футболістів на тестах, тому що «людина не може вдарити сто разів підряд в одну і ту ж точку, а не робот може почути і відчути м’яч».

Робот-бігун за допомогою датчиків знімає кінематику руху ноги професійного атлета і може потім нескінченно повторювати його руху. Саме цей робот «пробіг» в adidas Alphaedge 4D двадцять марафонів, і кросівки не розвалилися. «Ніхто з конкурентів похвалитися таким результатом не може», — впевнено каже Марко. І в цьому заслуга технології Digital Light Synthesis, яка розроблена каліфорнійською компанією Carbon за замовленням adidas.

Секретна технологія

Перший етап виготовлення у Carbon такою ж, як у конкурентів. У ванну з прозорим дном наливають светоотверждающийся еластомер. Знизу варто ультрафіолетовий проектор, який шар за шаром полімеризує еластомер, а той по мірі зростання піднімається із ванни. Процес нешвидкий. «На перші прототипи за цією технологією в 2015 році йшло 18 годин, — каже Марко. — Зараз на виготовлення пари підошов потрібно всього 30 хвилин».

Цікаве в мережі

Головна проблема цієї технології — крихкість светоотверждающихся полімерів. Технологія прийшла з автомобільної промисловості та стоматології, де такі матеріали цінуються за неперевершені механічні якості, але в цих областях ніколи не ставилися завдання гнучкості. Тому підошви, зроблені цим способом, досить крихкі — конкуренти випустили невеликі партії таких кросівок. Carbon поліпшив технологію, зробивши її двоступеневої. Первісна друк здійснюється двокомпонентним складом. Перший компонент, який відповідає за просторову структуру, фіксується ультрафіолетом, а другий — вулканізується, як традиційна гума. Тому і двоступінчастий процес: спочатку підошву друкують, а потім запікають у печі. І виходить складна структура майже з традиційних матеріалів.

Кросівки adidas Alphaedge 4D — це перша ластівка, продукт для ентузіастів нових технологій. Модель зроблена з урахуванням анатомії людської стопи, але анатомії усередненої. В майбутньому, фантазує Марко, ми зможемо зайти в магазин, всунути ногу в спеціальний сканер, і через десять хвилин отримати унікальну пару взуття, виготовлену з урахуванням ваших індивідуальних анатомічних особливостей. І чекати залишилося не так вже й довго.

Thanks!

Our editors are notified.